Lees hier mijn nieuwsbrieven en artikelen met waardevolle tips en adviezen.

| De werkzaamheden op het tuinbouwbedrijf van nu - woensdag 21 december 2016 |

"Wat is er door

de jaren heen op logistiek gebied veranderd?”

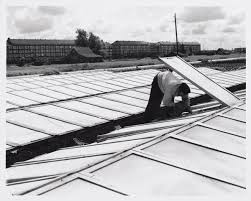

De nostalgie van

vroeger.

Het tuinbouwbedrijf van vroeger is het tuinbouwbedrijf van

nu niet meer. Dit geldt uiteraard niet alleen voor het bedrijf, maar ook de

tuinder zelf is in zijn dagelijks werk veranderd.

| Iedere bedrijfstak is tegenwoordig continu aan verandering onderhevig. Stil staan in de huidige tijd is geen optie. De tuinder die we kennen van de oude verhalen en foto's is iemand die dagelijks met z’n gewas bezig was en in de avonduren met z’n bedrijf. Als we nu naar de huidige bedrijven kijken kunnen we stellen dat het nu vaak andersom is. De tuinbouwbedrijven uit het verleden waren dus puur gericht op het telen van gewassen en minder op verwerking en afzet. Als het product voor de veilingklok stond, verkocht het zich meestal wel vanzelf. Verder was de oppervlakte vaak beperkt, de werktuigen eenvoudig en het personeel bestond uit familieleden en dorpsgenoten. |  |

Wat is de realiteit van

nu?

Om het verhaal niet al te nostalgisch te maken, schakelen we

over naar de tijd van nu. De moderne tuinbouwbedrijven zijn complexe organisaties

geworden die daarom ook om een andere aanpak vragen. Het draait immers niet

meer om de teelt alleen, maar ook veel andere processen en activiteiten vragen

om meer kennis, vaardigheden en inzicht.

Een paar grote veranderingen zijn:

- De beteelde oppervlakten zijn veel groter geworden.

- Er is meer specialistische kennis nodig om alle processen optimaal te kunnen aansturen. Denk hierbij aan meer en nieuwe kennis betreffende: bemesting, gewasbescherming, klimaat, energie, automatisering, financiën, personeel, afzet, logistiek, etc.)

- Er wordt gewerkt met meer (vreemd) personeel. Vaak ook met een andere culturele achtergrond en diversiteit. Doordat de werkzaamheden ook complexer worden, zullen er ook hogere eisen worden gesteld aan de medewerkers. Het gaat vaak niet meer alleen om de "handjes”.

- Er komen steeds meer maatschappelijke wensen en eisen die vragen om een meer duurzame bedrijfsvoering.

De logistiek waar we

niet bij stil staan.

In dit artikel nemen we de aspecten van de logistieke

processen verder onder de loep. De logistieke activiteiten van een modern tuinbouwbedrijf

staan niet op zich, maar zijn verweven in alle andere bedrijfsprocessen. Door

de steeds verdergaande ketensamenwerking aan de afzetkant, komen er steeds meer

activiteiten uit andere bedrijfstakken op het bord van de tuinder te liggen

(zoals: orderverwerking, sorteren, verpakken, etc). We kunnen ook gerust

stellen dat de logistiek al ver voor de oogst begint.

De acht meest belangrijkste logistiek gerelateerde processen

laten we even kort de revue passeren.

- Planning. Een goed proces begint altijd met een duidelijke werkbare planning. Hierbij moeten we kijken van de lange termijn op jaarniveau tot de korte termijn op dagniveau. Iedere soort planning vraag om een eigen aanpak en is bepalend voor een succesvolle aansturing van alle processen.

- Vraagvoorspelling. Door de verdergaande ketensamenwerking wordt er meer inzicht vereist in de markt. Een belangrijke vraag in deze is: "Wanneer moeten we welk product afleveren en in welke hoeveelheid?”

- Inkoop. Het gaat bij de inkoop om zowel de inkoop van de teelt gerelateerde grondstoffen als ook alle hulpstoffen die nodig zijn om de producten te verpakken. Door een goede vraagvoorspelling weten we ook wat we wanneer moeten inkopen.

- Voorraad. Doordat we steeds vaker ook zelf gaan verpakken wordt het pakket aan goederen die op voorraad moeten worden gehouden steeds groter. Het gaat niet meer om alleen teelt gerelateerde artikelen, maar we moeten ook gaan denken aan artikelen voor het verpakken van de producten. Door een goed voorraadbeheer hebben we voldoende op voorraad zonder overmaat. Een onnodig grote voorraad kost immers veel geld.

- Intern transport. Hoe we de producten intern gaan transporteren hangt af van vele factoren, zoals type product, oogstmethode indeling werkruimte, wijze van verwerken en de methode van verladen. Bij het verladen valt te denken aan het wel of niet gebruiken van een laad-/losdock.

- Verwerking. De verwerking van het geoogste product kan heel divers zijn. Dit is uiteraard afhankelijk van het product zelf, maar ook de wensen van de klanten spelen een belangrijke rol. De diversiteit kan zitten in het zelf of centraal verwerken, alleen sorteren of ook verpakken in consumenteneenheden.

- Werkplekken en productiemiddelen. Door meer activiteiten op het tuinbouwbedrijf zelf uit te voeren komen er ook meer machines en installaties in de ruimte te staan. Een goede indeling van deze vaak onderling met elkaar verbonden productiemiddelen is van groot belang voor een constant rustig proces. Ook kan een goede indeling van de ruimte voor minder intern transport zorgen.

- Prestatiemeting. Als laatste punt gaan we even in op het meten van de prestaties van de logistieke processen. We weten immer allemaal dat "meten is weten”. Maar het komt er vooral op aan dat we bij iedere processtap de juiste parameters meten en de juiste conclusies kunnen trekken. Het goed meten is van belang voor de dagelijkse aansturing van bijvoorbeeld de planning, maar de verkregen informatie is ook een belangrijke vinger aan de pols in geval als de processen niet lopen zoals het zou moeten of de resultaten tegenvallen. Vooral dan is het belangrijk om goed te weten waar de problemen zich voordoen, zodat er gericht acties op kan worden genomen..

Hoe kunnen we onze

logistieke processen optimaliseren?

Om ook binnen het moderne tuinbouwbedrijf de logistieke

processen te optimaliseren zijn er meerdere methoden

toepasbaar. Deze methoden hebben in veel sectoren al hun nut en gunstige

effecten bewezen. Om een goed beeld te vormen van de toepasbare methoden gaan

we er even een aantal kort beschrijven. Wellicht bent u al met een aantal van

deze methoden bekend.

Lean

Bij de Lean Management draait het om het sneller en

efficiënter werken met als resultaat: de hoogste kwaliteit, de laagste kosten

en zo snel mogelijk te produceren. Bij de Lean methode draait het vooral om het

verbeteren van de klanttevredenheid. Belangrijke punten hierbij zijn het

verminderen van de verspillingen die in processen kunnen voorkomen. Het gaat

veelal om het verminderen van gebruik van arbeid en materialen en toch

hetzelfde blijven produceren. De verspillingen vallen vaak niet op, omdat deze

op de bekende "grote hoop” belanden, maar kunnen over een langere periode toch

aardig in de papieren lopen.

Over de mogelijke verspillingen is meer te lezen in het

volgende artikel:

Six Sigma

De Six Sigma methode houdt zich vooral bezig met het beter

en slimmer werken in productieprocessen. Bij deze methode staat dus het

verbeteren van de processen centraal. De processen worden vooral verbeterd door

de doorstroming in de processen te bevorderen en het aantal fouten te

verminderen.

Vaak worden Lean en Six Sigma in één adem genoemd. Dat is

ook niet verwonderlijk, aangezien ze nauw verwant aan elkaar zijn. We willen

immer tevreden klanten hebben die snel goede service of producten krijgen tegen

zo laag mogelijke kosten.

5S

Bij de 5S methode draait het om orde en netheid. De kern van

deze methode is dat de werkplek zo wordt georganiseerd dat er efficiënt, veilig

en plezierig kan worden gewerkt. Een belangrijke regel bij deze methode is de

"30 seconden regel”. Dit houdt in wezen in dat je alles wat je nodig hebt in 30

seconden kan pakken en weer terugleggen. Deze methode vraagt veel van het

gedrag en instelling van de medewerker.

In het artikel "Hoe schoon is jouw werkplek” wordt verder

ingegaan op de 5S methode. Dit artikel is te vinden via: http://www.logis-dienstverlening.nl/blog/27/Hoe_schoon_is_jouw_werkplek_.blog

SMED

De uitgebreide naam van deze methode is "Single Minute

Exchange of Die”, maar deze naam vergeten we maar weer gauw. In het dagelijks

gebruik wordt deze methode SMED genoemd. De kern van deze methode is het

verkorten van wachttijden, productwissels, omstellingen en reinigingen van

machines en productieruimten. Door het verkorten van deze tijden blijft er

vanzelf meer tijd over voor de eigenlijke productie. Om deze tijden te

verkorten moet er aan 4 basiscondities worden voldaan. Deze vier basiscondities

zijn: een gestandaardiseerde werkwijze, een georganiseerde werkplek, een

goedwerkende installatie en voldoende kennis van het proces.

OEE

Deze methode luistert naar de naam "Overall Equipment

Effectiveness”, oftewel in normaal Nederland de Totale Machine Effectiviteit.

De kern van deze methode is het zodanig instellen van de productielijn dat er

maximaal geproduceerd wordt. Dit is echter in de praktijk bijna niet haalbaar.

Er zijn altijd factoren die remmend of verstorend werken. Belangrijke aspecten

van deze methode zijn de beschikbaarheid, snelheid en kwaliteit.

In het artikel "De 6 elementen die remmend werken op de

productiecapaciteit” wordt verder ingegaan op deze OEE methode. Dit artikel is

te vinden via: http://www.logis-dienstverlening.nl/blog/22/De_6_elementen_die_remmend_werken_op_de_productiecapaciteit_.blog

Deze vijf beschreven methoden kunnen niet zonder de juiste

data en feiten. Vandaar dat het ook erg belangrijk is dat de parameters in de

processen goed gemeten worden. Zonder de juiste cijfers kan er gewoon niet

serieus worden gewerkt met het aansturen en verbeteren van processen.

Hoe goed doet u het

nu zelf?

| Hoe goed heeft u uw eigen logistieke processen nu georganiseerd? Om hier achter te komen hebben we een Logistieke Bedrijfscheck ontwikkeld. Deze bedrijfscheck geeft u een goed inzicht de huidige knel- en aandachtspunten in uw eigen logistieke processen. Door te weten waar uw verbetermogelijkheden zitten, kunt u gericht werken aan verbeteringen met service verhogende en kostenverlagende resultaten. Meer informatie over de Logistieke Bedrijfscheck kunt u vinden via de link: Logistieke Bedrijfscheck. |  |

Wat zijn uw

logistieke prioriteiten?

Uiteraard wilt u ook graag weten hoe u er op logistiek

gebied voor staat in vergelijking met uw collega’s in de sector. Om deze vraag

inzichtelijk te krijgen houdt Logis Dienstverlening een onderzoek naar de

logistieke prioriteiten in de agribusiness. De resultaten van dit onderzoek

geven u een duidelijk inzicht in de logistieke ontwikkelingen in uw sector. Uw

toekomst wordt immers mede bepaald door het gedrag en handelen van uw collega’s

en concurrenten. U kunt dit onderzoek vinden via de link: Onderzoek

Kortom: Goed

georganiseerde logistieke processen zijn ook voor ondernemers in de tuinbouw

van grote waarde voor de dagelijkse bedrijfsvoering

Wilt u ook de logistieke processen binnen uw organisatie

verbeteren? Neem dan contact met mij op. We bespreken dan de mogelijkheden van het

optimaliseren van de processen die voor uw situatie de juiste oplossing zal

zijn en uw resultaten zal doen verbeteren.

Contact opnemen kan via ons emailadres info@logis-dienstverlening.nl.

Maar bellen naar 06-27431107 kan natuurlijk ook.

Vond u dit artikel interessant of vind u dat uw relaties en

connecties er ook hun voordeel mee kunnen doen? Deel dan dit artikel in uw

netwerk! Dit kan eenvoudig via de buttons aan de linkerzijde van deze pagina.

.jpg)